Продукция

-

Производственная линия агломерационных флюсов

-

Регенеративная алюминиевая плавильная печь

-

Оборудование для очистки и сушки порошковых материалов

-

Многотрубная печь водородного восстановления

-

Комплектное оборудование для производства сульфатно-кальциевых усов

-

Производственная линия активированного угля цинк-хлоридным методом

-

Газовая нагревательная печь с выкатным подом

-

Газовая камерная нагревательная печь

-

Электрическая печь сопротивления с контролируемой атмосферой

-

Производственная линия гидроразрыва кремниевых стержней

-

Колпаковая электрическая нагревательная печь

-

Вращающаяся печь водородного восстановления

-

Крупногабаритная газовая воздухонагревательная печь

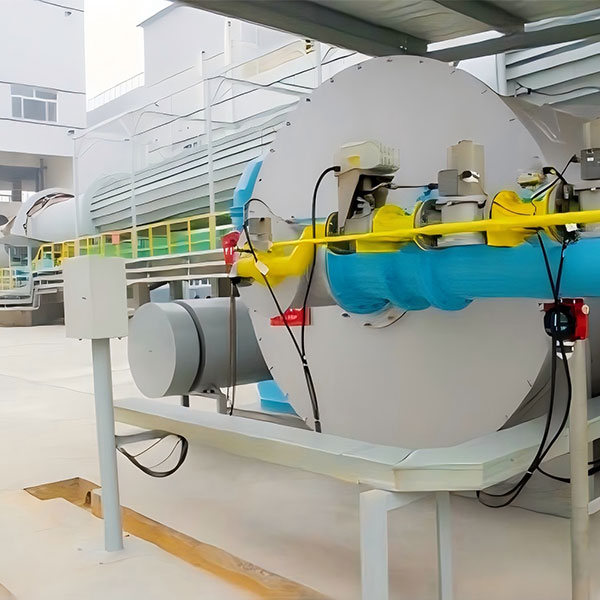

Регенеративная печь для нагрева ковшей

Применение технологии рекуперации тепла отходящих газов в сочетании с высокоэффективным сжиганием обеспечивает значительное снижение расхода топлива на 30-50%, существенно повышая энергоэффективность и качество термической обработки.

Описание

маркер

Ключевая функция

Применение технологии рекуперации тепла отходящих газов в сочетании с высокоэффективным сжиганием обеспечивает значительное снижение расхода топлива на 30-50%, существенно повышая энергоэффективность и качество термической обработки.

Назначение

Специализированное оборудование для металлургической промышленности (прогрев сталеразливочных ковшей) и производства промышленного кремния (подготовка кремниевых тиглей). Благодаря высокоэффективной регенеративной технологии сжигания обеспечивает быстрый нагрев футеровки до требуемых технологических температур (900°C–1400°C) перед заливкой металла или кремния. Является ключевым элементом современных экологичных сталелитейных производств, снижающим себестоимость тонны стали.

Технические преимущества

1. Сверхвысокая энергоэффективность

Регенеративная технология сжигания с утилизацией тепла отходящих газов обеспечивает экономию топлива 30–50%.

2. Равномерность температуры

Турбулентное движение потоков воздуха + попеременное сжигание обеспечивают перепад температур в футеровке ковша ≤50°C.

3. Экологичность и снижение выбросов

Низкий уровень выбросов NOx, температура дымовых газов ниже 150°C, что значительно улучшает экологические показатели.

4. Быстрый нагрев

Скорость нагрева достигает 200°C/ч и более, сокращая время подготовки.

5. Гибкость и адаптивность

Совместимость с различными видами газообразного топлива, подходит для разных энергетических систем металлургических заводов.

6. Долговечность конструкции

Регенеративные блоки обладают высокой термостойкостью, срок службы ≥2 лет.

Технические параметры

| Параметр | Значение/Описание |

| Температура нагрева | 900°C–1400°C (регулируемая) |

| Расход топлива | 800–1200 м³/ч (природный газ, СУГ, колошниковый газ и др.) |

| Время нагрева | 1–4 часа (зависит от вместимости ковша и начальной температуры) |

| Тип регенератора | Керамические соты (размер ячейки 1–3 мм) |

| Период переключения | 30–120 сек (автоматическое регулирование PLC) |

| Тепловой КПД | ≥75% (на 30% выше традиционных печей) |

| Вместимость ковша | 50–300 тонн |

| Температура выбросов | ≤150°C (после рекуперации тепла) |

Примеры применения

1. Прогрев конвертерного ковша: Нагрев 200-тонного ковша от комнатной температуры до 1200°C за 2,5 часа.

2. Нагрев промежуточного ковша МНЛЗ: Обеспечение сухости огнеупорной футеровки для предотвращения поглощения водорода сталью.

3. Поддержание температуры чугуновозного ковша: Минимизация теплопотерь при транспортировке жидкого чугуна.

Сравнение с традиционными печами

| Характеристика | Регенеративная печь | Традиционная печь прямого нагрева |

| Тепловой КПД | ≥75% | 40%~50% |

| Расход топлива | Снижен на 30–50% | Высокий |

| Температура выбросов | ≤150℃ | 400℃~600℃ |

| Равномерность нагрева | ≤50℃ | ≥100℃ |

| Стоимость оборудования | Выше (регенераторы и система управления) | Ниже |

| Область применения | Крупные и средние металлургические предприятия | Малые и периодические производства |