оборудование металлургических заводов

В этой статье мы подробно рассмотрим ключевые аспекты выбора и эффективной эксплуатации оборудования металлургических заводов. Ознакомьтесь с основными типами оборудования, критериями выбора, особенностями технического обслуживания и стратегиями повышения эффективности, чтобы оптимизировать производственные процессы и снизить затраты.

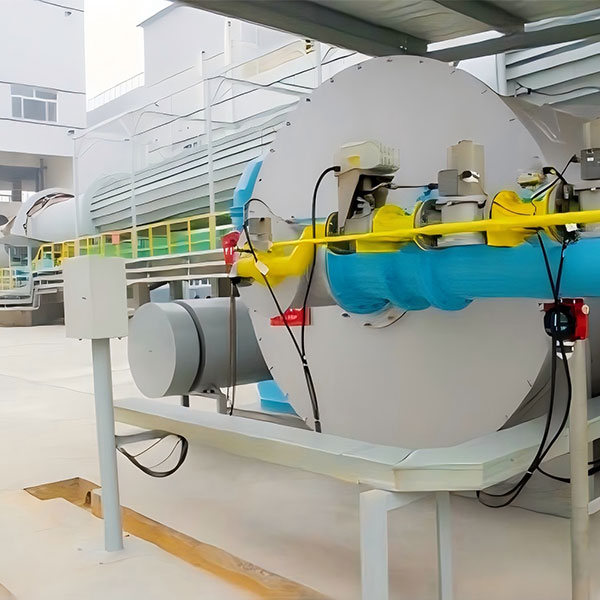

Основные типы оборудования металлургических заводов

Металлургический завод – это сложный комплекс, требующий разнообразного оборудования для выполнения всего цикла производства металла. Основные типы оборудования включают:

- Доменные печи: для выплавки чугуна из железной руды.

- Конвертеры: для переработки чугуна в сталь.

- Электродуговые печи: для выплавки стали из металлолома.

- Машины непрерывного литья заготовок (МНЛЗ): для формирования непрерывных заготовок стали.

- Прокатные станы: для придания стали необходимой формы и размеров.

- Коксовые батареи: для производства кокса из угля.

- Оборудование для обработки и очистки газов: для снижения выбросов в атмосферу.

Критерии выбора оборудования для металлургических заводов

Выбор подходящего оборудования – критически важный этап для обеспечения эффективности и рентабельности металлургического производства. Необходимо учитывать следующие факторы:

Производительность

Производительность оборудования должна соответствовать планируемым объемам производства. Важно учитывать не только текущие потребности, но и перспективы развития предприятия.

Надежность и долговечность

Надежность оборудования – залог бесперебойной работы завода. Выбирайте оборудование от проверенных производителей с хорошей репутацией. Узнайте о гарантийных обязательствах и доступности сервисного обслуживания.

Энергоэффективность

Современное оборудование должно быть энергоэффективным, чтобы снизить затраты на электроэнергию и уменьшить воздействие на окружающую среду. Обратите внимание на показатели энергопотребления и наличие технологий энергосбережения.

Экологичность

Металлургическое производство оказывает значительное воздействие на окружающую среду. Выбирайте оборудование, которое соответствует современным экологическим стандартам и оснащено системами очистки выбросов.

Стоимость

Стоимость оборудования включает не только цену приобретения, но и затраты на монтаж, наладку, обслуживание и запасные части. Важно оценить полную стоимость владения оборудованием за весь срок его службы.

Техническое обслуживание оборудования металлургических заводов

Регулярное техническое обслуживание – необходимое условие для обеспечения надежной и долговечной работы оборудования. Основные виды технического обслуживания включают:

- Ежедневный осмотр и контроль.

- Плановое техническое обслуживание (ТО) в соответствии с регламентом производителя.

- Текущий ремонт (ТР) для устранения мелких неисправностей.

- Капитальный ремонт (КР) для восстановления работоспособности оборудования после значительного износа.

Для эффективного технического обслуживания необходимо:

- Разработать график ТО и ТР.

- Обеспечить наличие необходимых запасных частей и расходных материалов.

- Обучить персонал правилам эксплуатации и технического обслуживания оборудования.

- Использовать современные методы диагностики и контроля состояния оборудования.

Повышение эффективности использования оборудования металлургических заводов

Повышение эффективности использования оборудования – важная задача для снижения себестоимости продукции и повышения конкурентоспособности предприятия. Основные направления повышения эффективности включают:

Автоматизация и цифровизация

Внедрение систем автоматического управления и контроля позволяет оптимизировать производственные процессы, снизить потери и повысить качество продукции. Цифровизация позволяет собирать и анализировать данные о работе оборудования, выявлять узкие места и принимать обоснованные решения.

Модернизация оборудования

Модернизация устаревшего оборудования позволяет повысить его производительность, энергоэффективность и экологичность. Модернизация может включать замену отдельных узлов и агрегатов, установку новых систем управления и контроля, внедрение новых технологий.

Оптимизация технологических процессов

Оптимизация технологических процессов позволяет снизить расход сырья, материалов и энергии, а также уменьшить количество отходов и выбросов. Оптимизация может включать изменение параметров технологического режима, использование новых реагентов и материалов, внедрение новых технологий.

Пример: Улучшение работы электродуговой печи

Рассмотрим пример улучшения работы электродуговой печи (ЭДП). По данным компании ООО 'Промсервис', специализирующейся на поставке оборудования металлургических заводов, модернизация системы управления ЭДП может привести к следующим результатам:

| Показатель | До модернизации | После модернизации | Изменение |

|---|---|---|---|

| Расход электроэнергии, кВт*ч/т | 450 | 400 | -11% |

| Время плавки, мин | 60 | 50 | -17% |

| Расход электродов, кг/т | 4.0 | 3.5 | -13% |

Модернизация системы управления ЭДП позволила снизить расход электроэнергии, сократить время плавки и уменьшить расход электродов, что привело к значительной экономии затрат.

Заключение

Выбор и эксплуатация оборудования металлургических заводов – сложный и ответственный процесс, требующий глубоких знаний и опыта. Следуя рекомендациям, представленным в этой статье, вы сможете выбрать оптимальное оборудование, обеспечить его надежную и долговечную работу, а также повысить эффективность металлургического производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Производственная линия активированного угля цинк-хлоридным методом

Производственная линия активированного угля цинк-хлоридным методом -

Оборудование для очистки и сушки порошковых материалов

Оборудование для очистки и сушки порошковых материалов -

Электрическая печь сопротивления с контролируемой атмосферой

Электрическая печь сопротивления с контролируемой атмосферой -

Регенеративная алюминиевая плавильная печь

Регенеративная алюминиевая плавильная печь -

Регенеративная печь для нагрева ковшей

Регенеративная печь для нагрева ковшей -

Газовая нагревательная печь с выкатным подом

Газовая нагревательная печь с выкатным подом -

Производственная линия агломерационных флюсов

Производственная линия агломерационных флюсов -

Производственная линия гидроразрыва кремниевых стержней

Производственная линия гидроразрыва кремниевых стержней -

Газовая камерная нагревательная печь

Газовая камерная нагревательная печь -

Вращающаяся печь водородного восстановления

Вращающаяся печь водородного восстановления -

Крупногабаритная газовая воздухонагревательная печь

Крупногабаритная газовая воздухонагревательная печь -

Многотрубная печь водородного восстановления

Многотрубная печь водородного восстановления

Связанный поиск

Связанный поиск- Поставщики металлургического энергетического оборудования

- Закупка кристаллического кремния чистого дробления

- Производитель многотрубных печей для восстановления водорода

- Поставщики лабораторного сушильного оборудования

- аппарат теплообменный пластинчатый разборный нн no 22

- Печь резистивного нагрева с контролируемой атмосферой в Китае

- Завод специализированного оборудования для металлургической промышленности

- Купить Утилизация ресурсов твердых промышленных отходов

- Поставщики сушки продуктов питания и лекарств

- Оборудование для порошковой металлургии в Китае