Поставщики оборудования для термообработки стали

Ищете надежных поставщиков оборудования для термообработки стали? В этой статье мы рассмотрим ключевых игроков рынка, современные технологии термообработки и факторы, которые следует учитывать при выборе оборудования. Вы узнаете о различных типах печей, способах контроля качества и найдете полезные ресурсы для оптимизации вашего производства.

Ключевые поставщики оборудования для термообработки стали в России

Выбор поставщика оборудования для термообработки стали – это важное решение, влияющее на эффективность и качество вашего производства. Ниже представлен обзор некоторых ведущих компаний на российском рынке:

- ООО 'Термотехника': Специализируется на проектировании и производстве печей для термообработки, включая шахтные, камерные и колпаковые печи. Предлагают широкий спектр услуг, от проектирования до сервисного обслуживания.

- АО 'ЭЛСИТ': Занимается разработкой и производством систем автоматизации и управления для термических процессов. Их решения позволяют оптимизировать энергопотребление и повысить точность термообработки.

- ООО 'ИТМ': Предлагает комплексные решения для термообработки, включая печи, закалочные баки и системы охлаждения. Компания также занимается модернизацией существующего оборудования.

- Компания 'Индукционные технологии': Специализируется на оборудовании для индукционной закалки и нагрева. Их установки обеспечивают высокую скорость и точность обработки.

- Компания 'Ювяжский Инструментальный Завод' (ООО 'ЮИЗ'): Проектирование и изготовление оборудования для термообработки металлов и сплавов, в том числе печи для закалки, отпуска, нормализации, отжига и цементации.

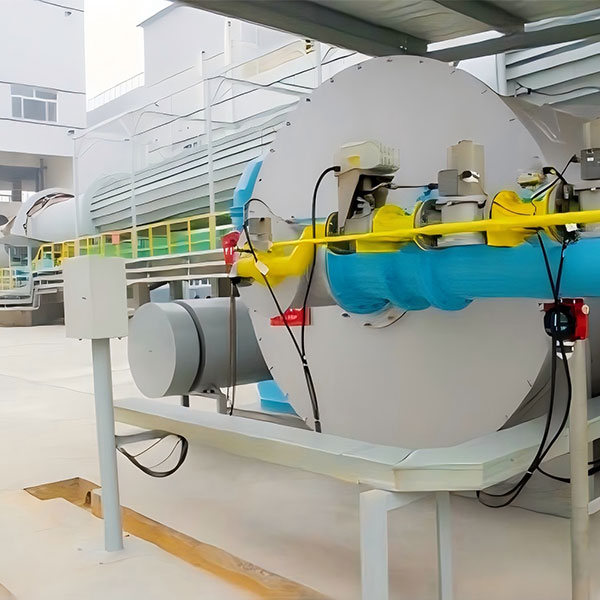

Типы оборудования для термообработки стали

Существует несколько основных типов оборудования, используемого для термообработки стали. Выбор зависит от типа стали, требуемых свойств и объема производства:

- Камерные печи: Универсальное решение для широкого спектра задач термообработки.

- Шахтные печи: Используются для термообработки длинномерных деталей.

- Колпаковые печи: Подходят для термообработки рулонов стали и крупногабаритных изделий.

- Печи с выкатным подом: Обеспечивают удобную загрузку и выгрузку тяжелых деталей.

- Индукционные установки: Для локальной закалки и нагрева поверхностных слоев стали.

Технологии термообработки стали

Современные технологии термообработки стали позволяют получать заданные свойства материала с высокой точностью и повторяемостью. К основным технологиям относятся:

- Закалка: Нагрев стали до определенной температуры с последующим быстрым охлаждением.

- Отпуск: Нагрев закаленной стали до более низкой температуры для снятия внутренних напряжений и повышения пластичности.

- Нормализация: Нагрев стали до температуры выше критической с последующим охлаждением на воздухе.

- Отжиг: Нагрев стали до определенной температуры с последующим медленным охлаждением.

- Цементация: Насыщение поверхностного слоя стали углеродом.

- Азотирование: Насыщение поверхностного слоя стали азотом.

Факторы, которые следует учитывать при выборе оборудования

При выборе оборудования для термообработки стали необходимо учитывать следующие факторы:

- Тип стали и требуемые свойства: Разные типы стали требуют различных режимов термообработки.

- Объем производства: Определяет необходимую производительность оборудования.

- Бюджет: Стоимость оборудования может варьироваться в зависимости от типа, производительности и функциональности.

- Наличие квалифицированного персонала: Для эксплуатации и обслуживания оборудования требуется обученный персонал.

- Энергопотребление: Энергоэффективное оборудование позволяет снизить затраты на производство.

- Сервисное обслуживание: Важно, чтобы поставщик оборудования для термообработки стали обеспечивал качественное сервисное обслуживание и поставку запасных частей.

Контроль качества термообработки стали

Контроль качества термообработки стали является важным этапом производства. Он позволяет убедиться, что полученные свойства материала соответствуют требованиям. Основные методы контроля качества включают:

- Измерение твердости: Используется для определения твердости поверхностного слоя стали.

- Микроструктурный анализ: Позволяет оценить структуру металла после термообработки.

- Неразрушающий контроль: Включает в себя ультразвуковой контроль, магнитопорошковый контроль и рентгеновский контроль.

- Механические испытания: Включают в себя испытания на растяжение, изгиб и ударную вязкость.

Пример: Выбор печи для закалки инструментальной стали

Предположим, вам необходимо закалить инструментальную сталь для изготовления режущего инструмента. В этом случае вам потребуется печь с точным контролем температуры и возможностью быстрого охлаждения. Рекомендуется рассмотреть камерные или шахтные печи с закалочным баком. Важно, чтобы печь обеспечивала равномерный нагрев деталей и возможность регулировки скорости охлаждения.

Полезные ресурсы для оптимизации процесса термообработки стали

Для оптимизации процесса термообработки стали рекомендуется использовать следующие ресурсы:

- Справочники по термообработке стали: Содержат информацию о режимах термообработки различных марок стали.

- Программное обеспечение для моделирования термообработки: Позволяет оптимизировать параметры процесса и прогнозировать свойства материала.

- Консультации специалистов: Обратитесь к специалистам в области термообработки для получения консультаций и рекомендаций.

Заключение

Выбор оборудования для термообработки стали и оптимизация процесса термообработки – это сложные задачи, требующие глубоких знаний и опыта. Надеемся, что данная статья помогла вам разобраться в основных аспектах этой области. Тщательно выбирайте поставщиков оборудования для термообработки стали, учитывайте все факторы, влияющие на качество и эффективность производства, и используйте современные технологии для достижения оптимальных результатов.

| Характеристика | Камерная печь | Шахтная печь |

|---|---|---|

| Применение | Универсальная, для широкого спектра деталей | Для длинномерных деталей |

| Загрузка/выгрузка | Фронтальная | Верхняя |

| Обслуживание | Более простое | Требует специального оборудования для загрузки/выгрузки |

| Габариты | Обычно больше занимаемой площади | Меньше занимаемой площади, больше в высоту |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрическая печь сопротивления с контролируемой атмосферой

Электрическая печь сопротивления с контролируемой атмосферой -

Многотрубная печь водородного восстановления

Многотрубная печь водородного восстановления -

Регенеративная печь для нагрева ковшей

Регенеративная печь для нагрева ковшей -

Комплектное оборудование для производства сульфатно-кальциевых усов

Комплектное оборудование для производства сульфатно-кальциевых усов -

Крупногабаритная газовая воздухонагревательная печь

Крупногабаритная газовая воздухонагревательная печь -

Оборудование для очистки и сушки порошковых материалов

Оборудование для очистки и сушки порошковых материалов -

Колпаковая электрическая нагревательная печь

Колпаковая электрическая нагревательная печь -

Газовая камерная нагревательная печь

Газовая камерная нагревательная печь -

Производственная линия агломерационных флюсов

Производственная линия агломерационных флюсов -

Производственная линия активированного угля цинк-хлоридным методом

Производственная линия активированного угля цинк-хлоридным методом -

Регенеративная алюминиевая плавильная печь

Регенеративная алюминиевая плавильная печь -

Газовая нагревательная печь с выкатным подом

Газовая нагревательная печь с выкатным подом

Связанный поиск

Связанный поиск- Завод печей сопротивления

- оборудование для термической обработки стали

- Поставщики оборудования для термообработки

- Классификация металлургического оборудования в Китае

- Установки для производства высококачественных сварочных материалов

- Заводы продукции и оборудования металлургической промышленности

- Разборные эластичные пластинчатые теплообменные аппараты из Китая

- Производитель интеллектуальных систем контроля температуры

- Стандартные разборные теплообменники Китая

- Поставщики энергетического оборудования металлургических предприятий