Производитель линий по производству флюсов для спекания

Производство флюсов для спекания – сложный процесс, требующий специализированного оборудования. В данном руководстве рассматриваются ключевые аспекты выбора и эксплуатации линий по производству флюсов для спекания, от выбора компонентов до оптимизации процесса. Мы рассмотрим различные типы флюсов, этапы производства и критерии выбора оборудования, чтобы помочь вам принять обоснованное решение.

Что такое флюс для спекания и зачем он нужен?

Флюс для спекания – это материал, используемый в процессе спекания металлических порошков и керамики. Его основная функция – снизить температуру спекания, улучшить плотность материала и обеспечить однородность структуры. Флюсы могут быть различными по составу и свойствам, в зависимости от типа спекаемого материала и требуемых характеристик конечного продукта.

Типы флюсов для спекания

Существует множество типов флюсов, классифицируемых по составу, температуре плавления и области применения. К наиболее распространенным относятся:

- Фторидные флюсы: Обладают высокой активностью и широко используются для спекания алюминия и его сплавов.

- Хлоридные флюсы: Применяются для спекания титана и других металлов с высокой температурой плавления.

- Боратные флюсы: Используются для спекания керамики и металлокерамики.

- Смешанные флюсы: Сочетают в себе свойства различных типов флюсов для достижения оптимального результата.

Применение флюсов для спекания

Флюсы находят широкое применение в различных отраслях промышленности, включая:

- Металлургия: Производство порошковых металлов и сплавов.

- Керамическая промышленность: Производство керамических изделий.

- Электронная промышленность: Производство электронных компонентов.

- Авиационная и космическая промышленность: Производство деталей и компонентов для летательных аппаратов.

Этапы производства флюсов для спекания

Производство флюсов для спекания включает несколько основных этапов:

- Подготовка сырья: Измельчение и смешивание компонентов флюса.

- Термическая обработка: Спекание или плавление компонентов для получения однородной массы.

- Грануляция или измельчение: Получение флюса в форме гранул или порошка.

- Упаковка и хранение: Обеспечение сохранности свойств флюса.

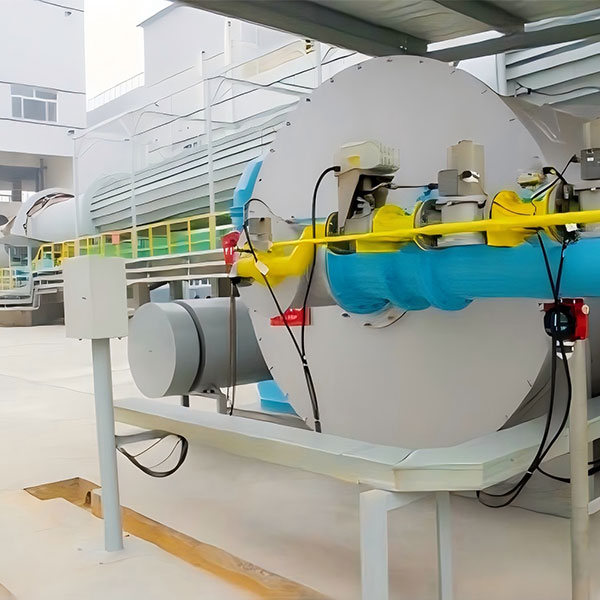

Линии по производству флюсов для спекания: Оборудование и технологии

Линия по производству флюсов для спекания представляет собой комплекс оборудования, предназначенного для автоматизации процесса производства. Она включает в себя следующее оборудование:

- Дробилки и мельницы: Для измельчения сырья.

- Смесители: Для смешивания компонентов флюса.

- Печи для спекания или плавильные печи: Для термической обработки.

- Грануляторы или измельчители: Для получения флюса в нужной форме.

- Упаковочное оборудование: Для упаковки готовой продукции.

Критерии выбора оборудования для линии по производству флюсов

При выборе оборудования для линии по производству флюсов необходимо учитывать следующие факторы:

- Производительность: Соответствие потребностям производства.

- Тип флюса: Совместимость с производимым типом флюса.

- Качество оборудования: Надежность и долговечность.

- Цена: Соответствие бюджету.

- Гарантия и сервисное обслуживание: Наличие гарантии и возможности сервисного обслуживания.

Поставщики оборудования для производства флюсов для спекания

На рынке представлено множество компаний, предлагающих оборудование для производства флюсов для спекания. Важно выбирать надежного поставщика, имеющего опыт в данной области и предлагающего качественное оборудование с гарантией.

При выборе поставщика рекомендуется запросить отзывы у других клиентов, посетить производственные площадки поставщика и ознакомиться с технической документацией на оборудование.

Оптимизация процесса производства флюсов для спекания

Для повышения эффективности производства флюсов для спекания необходимо постоянно оптимизировать процесс. Это включает в себя следующие мероприятия:

- Контроль качества сырья: Обеспечение соответствия сырья требованиям.

- Оптимизация параметров термической обработки: Подбор оптимальных температуры и времени спекания.

- Контроль качества готовой продукции: Проверка флюса на соответствие требованиям.

- Внедрение новых технологий: Использование современного оборудования и технологий.

Преимущества использования автоматизированных линий для производства флюсов

Автоматизированные линии по производству флюсов для спекания имеют ряд преимуществ по сравнению с ручным производством:

- Высокая производительность: Автоматизация позволяет значительно увеличить объем производства.

- Стабильное качество: Автоматизация обеспечивает стабильность качества продукции.

- Снижение затрат: Автоматизация позволяет снизить затраты на оплату труда и электроэнергию.

- Повышение безопасности: Автоматизация снижает риск травм на производстве.

Пример успешного внедрения линии по производству флюсов

Компания 'Завод №21', специализирующаяся на производстве порошковых металлов, успешно внедрила автоматизированную линию по производству флюсов для спекания. В результате внедрения линии производительность компании увеличилась на 30%, а затраты на производство снизились на 15%. Более подробно о продукции компании можно узнать на официальном сайте.

Компания использует в своем производстве фторидные и хлоридные флюсы, состав которых подбирается под конкретные требования заказчиков. Благодаря автоматизации процесса, компания обеспечивает стабильное качество продукции и конкурентоспособные цены.

Заключение

Производство флюсов для спекания – важный процесс в различных отраслях промышленности. Выбор правильного оборудования и оптимизация процесса производства позволяют обеспечить высокое качество продукции и снизить затраты. Автоматизированные линии по производству флюсов для спекания являются эффективным решением для повышения производительности и снижения затрат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Производственная линия активированного угля цинк-хлоридным методом

Производственная линия активированного угля цинк-хлоридным методом -

Оборудование для очистки и сушки порошковых материалов

Оборудование для очистки и сушки порошковых материалов -

Крупногабаритная газовая воздухонагревательная печь

Крупногабаритная газовая воздухонагревательная печь -

Производственная линия гидроразрыва кремниевых стержней

Производственная линия гидроразрыва кремниевых стержней -

Газовая нагревательная печь с выкатным подом

Газовая нагревательная печь с выкатным подом -

Вращающаяся печь водородного восстановления

Вращающаяся печь водородного восстановления -

Многотрубная печь водородного восстановления

Многотрубная печь водородного восстановления -

Регенеративная алюминиевая плавильная печь

Регенеративная алюминиевая плавильная печь -

Колпаковая электрическая нагревательная печь

Колпаковая электрическая нагревательная печь -

Производственная линия агломерационных флюсов

Производственная линия агломерационных флюсов -

Комплектное оборудование для производства сульфатно-кальциевых усов

Комплектное оборудование для производства сульфатно-кальциевых усов -

Газовая камерная нагревательная печь

Газовая камерная нагревательная печь

Связанный поиск

Связанный поиск- оборудование металлургической промышленности

- Купить Риордан пластинчатый теплообменник

- специальное сушильное оборудование

- Разборные эластичные пластинчатые теплообменные аппараты из Китая

- Поставщики Утилизация твердых промышленных отходов

- Производитель оборудования для чистого дробления кристаллического кремния

- Поставщики колпаковой печи для нагрева сопротивлением

- Колпаковая электрическая печь сопротивления

- Установки для сушилок высокой чистоты

- Кузнечный нагрев в Китае