Производственные комплексы спеченных флюсов

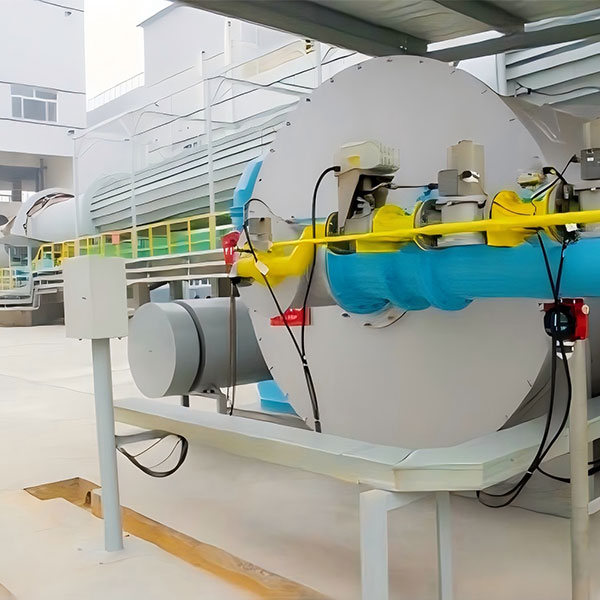

Производственные комплексы спеченных флюсов – это специализированные системы оборудования, предназначенные для производства высококачественных сварочных флюсов методом спекания. Этот метод позволяет получать флюсы с заданным химическим составом и физическими свойствами, обеспечивающими стабильную и эффективную сварку. Они используются в различных отраслях промышленности для автоматической и полуавтоматической сварки.

Что такое спеченные флюсы и зачем они нужны?

Спеченные флюсы – это гранулированные материалы, используемые в сварочных процессах для защиты сварочной ванны от воздействия атмосферы, обеспечения стабильного горения дуги и раскисления металла шва. Их получают путем смешивания порошкообразных компонентов, гранулирования и последующего обжига (спекания) при высоких температурах. Спекание обеспечивает прочное соединение компонентов и придает флюсу необходимые физико-химические свойства.

Преимущества использования спеченных флюсов:

- Точный химический состав: позволяет получать швы с заданными свойствами.

- Низкое содержание влаги: снижает риск образования пор в сварном шве.

- Высокая прочность гранул: уменьшает пылеобразование и обеспечивает стабильную подачу флюса.

- Хорошая раскислительная способность: улучшает качество сварного шва.

Основные компоненты производственного комплекса спеченных флюсов

Производственные комплексы спеченных флюсов состоят из нескольких основных этапов и соответствующего оборудования:

- Подготовка сырья:

- Системы дозирования: обеспечивают точное взвешивание компонентов смеси.

- Мельницы и сита: для измельчения и просеивания порошкообразных материалов.

- Смесители: для получения однородной смеси компонентов.

- Гранулирование:

- Грануляторы: преобразуют порошкообразную смесь в гранулы определенного размера. Существуют различные типы грануляторов, например, тарельчатые, барабанные или валковые.

- Сушка:

- Сушильные печи: удаляют влагу из гранул перед спеканием.

- Спекание:

- Печи спекания: основной элемент комплекса, в котором происходит обжиг гранул при высоких температурах (обычно от 900 до 1300 °C). Могут быть туннельными, роликовыми или с кипящим слоем.

- Охлаждение:

- Охладители: постепенно охлаждают спеченные гранулы для предотвращения растрескивания.

- Просеивание и упаковка:

- Вибросита: отделяют гранулы нужного размера от пыли и некондиционных частиц.

- Упаковочные машины: фасуют готовый продукт в мешки или контейнеры.

- Система контроля качества:

- Лабораторное оборудование: для анализа химического состава, влажности, насыпной плотности и других параметров флюса.

Выбор производственного комплекса спеченных флюсов: ключевые факторы

При выборе производственного комплекса спеченных флюсов необходимо учитывать следующие факторы:

- Производительность: Определите необходимый объем производства флюса в тоннах в год.

- Тип флюса: Выберите комплекс, который может производить флюсы с нужным химическим составом и свойствами.

- Степень автоматизации: Оцените уровень автоматизации, необходимый для оптимизации производственного процесса и снижения трудозатрат.

- Энергоэффективность: Учитывайте потребление энергии комплексом, так как это существенно влияет на себестоимость продукции.

- Надежность и долговечность: Выбирайте оборудование от проверенных производителей с хорошей репутацией. Компания ООО 'Промышленные решения' предлагает надежное и высокопроизводительное оборудование для производства сварочных материалов.

- Стоимость: Сравните цены на комплексы от разных поставщиков и выберите оптимальное соотношение цены и качества.

- Сервисное обслуживание: Убедитесь в наличии квалифицированной сервисной поддержки и запасных частей.

Примеры производственных комплексов спеченных флюсов

На рынке представлено множество производственных комплексов спеченных флюсов различной производительности и комплектации. Рассмотрим несколько примеров:

Пример 1: Малый комплекс для производства спеченных флюсов

Комплектация:

- Смеситель объемом 500 л.

- Тарельчатый гранулятор диаметром 1,5 м.

- Сушильная печь барабанного типа производительностью 200 кг/час.

- Печь спекания туннельного типа производительностью 300 кг/час.

- Вибросито.

- Упаковочный автомат.

Производительность: до 500 тонн в год.

Подходит для небольших предприятий и лабораторий.

Пример 2: Средний комплекс для производства спеченных флюсов

Комплектация:

- Автоматическая система дозирования.

- Шаровая мельница.

- Барабанный гранулятор диаметром 2 м.

- Сушильная печь с кипящим слоем производительностью 500 кг/час.

- Роликовая печь спекания производительностью 1000 кг/час.

- Система охлаждения.

- Двухъярусное вибросито.

- Автоматическая линия упаковки в мешки.

Производительность: до 2000 тонн в год.

Подходит для предприятий среднего размера.

Пример 3: Крупный комплекс для производства спеченных флюсов

Комплектация:

- Полностью автоматизированная система подготовки сырья.

- Несколько шаровых мельниц.

- Валковый гранулятор высокой производительности.

- Сушильная печь туннельного типа с системой рекуперации тепла.

- Туннельная печь спекания с контролируемой атмосферой.

- Многоступенчатая система охлаждения.

- Автоматическая система просеивания и очистки от пыли.

- Роботизированная линия упаковки в контейнеры.

- Система контроля качества с автоматическим отбором проб.

Производительность: более 5000 тонн в год.

Подходит для крупных предприятий с высокими требованиями к качеству продукции.

Технологии в производственных комплексах спеченных флюсов

Современные производственные комплексы спеченных флюсов используют передовые технологии для повышения эффективности и качества продукции:

- Автоматизация: Автоматизированные системы управления позволяют контролировать и оптимизировать все этапы производства.

- Компьютерное моделирование: Используется для оптимизации рецептур флюсов и параметров спекания.

- Системы контроля качества: Обеспечивают постоянный контроль качества продукции на всех этапах производства.

- Энергосберегающие технологии: Позволяют снизить потребление энергии и уменьшить воздействие на окружающую среду.

Тенденции развития производства спеченных флюсов

Производство спеченных флюсов постоянно развивается, и можно выделить следующие основные тенденции:

- Разработка новых рецептур флюсов с улучшенными свойствами.

- Внедрение более эффективных и экологически чистых технологий производства.

- Автоматизация и роботизация производственных процессов.

- Ужесточение требований к качеству и стабильности продукции.

Заключение

Производственные комплексы спеченных флюсов – это сложные и технологичные системы, требующие тщательного выбора и квалифицированного обслуживания. Правильный выбор комплекса и использование современных технологий позволяют производить высококачественные сварочные флюсы, отвечающие самым высоким требованиям.

Часто задаваемые вопросы (FAQ)

Какие основные типы печей спекания используются в производственных комплексах спеченных флюсов?

В производственных комплексах спеченных флюсов используются различные типы печей спекания, включая туннельные, роликовые и печи с кипящим слоем. Выбор конкретного типа зависит от требуемой производительности, типа флюса и других факторов.

Как часто необходимо проводить техническое обслуживание производственного комплекса спеченных флюсов?

Регулярность технического обслуживания производственного комплекса спеченных флюсов зависит от интенсивности эксплуатации, типа оборудования и рекомендаций производителя. Рекомендуется проводить плановое техническое обслуживание не реже одного раза в год.

Какие требования предъявляются к сырью для производства спеченных флюсов?

К сырью для производства спеченных флюсов предъявляются высокие требования по чистоте, химическому составу и гранулометрическому составу. Необходимо использовать только высококачественное сырье от проверенных поставщиков. Например, ООО 'Промышленные решения' предъявляет строгие требования к поставщикам сырья для производства сварочных материалов, чтобы обеспечить высокое качество готовой продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Регенеративная печь для нагрева ковшей

Регенеративная печь для нагрева ковшей -

Регенеративная алюминиевая плавильная печь

Регенеративная алюминиевая плавильная печь -

Колпаковая электрическая нагревательная печь

Колпаковая электрическая нагревательная печь -

Оборудование для очистки и сушки порошковых материалов

Оборудование для очистки и сушки порошковых материалов -

Производственная линия гидроразрыва кремниевых стержней

Производственная линия гидроразрыва кремниевых стержней -

Комплектное оборудование для производства сульфатно-кальциевых усов

Комплектное оборудование для производства сульфатно-кальциевых усов -

Вращающаяся печь водородного восстановления

Вращающаяся печь водородного восстановления -

Многотрубная печь водородного восстановления

Многотрубная печь водородного восстановления -

Производственная линия активированного угля цинк-хлоридным методом

Производственная линия активированного угля цинк-хлоридным методом -

Газовая нагревательная печь с выкатным подом

Газовая нагревательная печь с выкатным подом -

Электрическая печь сопротивления с контролируемой атмосферой

Электрическая печь сопротивления с контролируемой атмосферой -

Крупногабаритная газовая воздухонагревательная печь

Крупногабаритная газовая воздухонагревательная печь

Связанный поиск

Связанный поиск- аппарат теплообменный пластинчатый разборный нн no 8

- Купить оборудование для интеграции нанесения покрытий и сушки

- Поставщики роторных печей для восстановления водорода

- Промышленное отопительное оборудование в Китае

- Производитель линий для производства усов сульфата кальция

- Установки для производства металлических порошков высокой чистоты

- Поставщики теплообменников

- Установка для большой газовой печи горячего воздуха

- Завод вспомогательного оборудования для сушильных шкафов

- Купить Обработка фотоэлектрических кремниевых материалов